Старт карьеры нашего собеседника на ВАЗе связан со становлением механосборочного производства – подразделения, потребовавшего в период строительства завода самого большого, разнообразного и дорогостоящего набора оборудования, а затем запустившего «сердце» LADA в ритме, что созвучен и сегодняшнему дню. Как закладывался неисчерпаемый потенциал в предприятие и его продукты, рассказывает экс-директор МСП, эксдиректор по техническому развитию АВТОВАЗа – директор научно-технического центра Николай Максимович Головко.

Это было впервые

– ВАЗ отбирал лучшие кадры с предприятий страны. Вы были специалистом с высшим образованием и опытом работы на Ярославском моторном заводе. Что позвало в Тольятти: романтика новых свершений, карьерные амбиции, бытовые нужды?

– После окончания Ростовского-на-Дону машиностроительного института в 1962-м распределили на Ярославский моторный завод. Сразу попал в кипящую производственную атмосферу: был мастером по обработке и сборке сцеплений для дизельных двигателей, работал в три смены. Через год исполнял обязанности старшего мастера.

Завод уделял внимание результатам молодых специалистов. И при формировании служб цеха коробки перемены передач меня назначили старшим инженером-технологом, а затем – начальником технологического бюро. Готовили выпуск новой коробки перемены передач для современного дизеля, вели монтаж, пуско-наладку и освоение оборудования – было интересно работать. Кроме того появилась семья: женился на Татьяне – враче, родился сын. Дали вместо восьмиметровой коммуналки большую комнату – 25 квадратных метров. Чего ещё желать?

И тут донеслась информация о создании Волжского автозавода. Только и разговоров было: появится уникальное предприятие с новейшим оборудованием, поставленным из многих стран мира, решать будет задачу глобальную – массовый выпуск легкового автомобиля, причём дешёвого: это было впервые в СССР. Профессиональный интерес к новому заводу усиливался, но пути перевода я не искал.

Однако, когда ЯМЗ по разнарядке Министерства подобрал десять инженеров, неожиданно, одиннадцатым, на беседу с командой кадровиков во главе с Виктором Николаевичем Поляковым вызвали меня. Оказалось, рекомендовал Марат Фаршатов, первый вазовец с ЯМЗ, возглавивший механосборочное производство. В итоге я перешёл начальником технологического бюро строящегося автозавода, практически с тем же окладом, что имел. Семью пришлось оставить в Ярославле: сыну не исполнилось и двух лет.

– Чем запомнился начальный период работы предприятия?

– Приехал в Тольятти 15 апреля 1967 года с группой инженеров. Поселились на улице Комсомольской. Даже не представляли, насколько новой и необычной будет работа.

Недолгое знакомство с первыми материалами, и уже 9 мая вызвал Поляков. Пришли из Турина «красные книги» техпроекта завода вместе с предварительными циклами обработки деталей – необходимо было срочно изучить. За каждым специалистом закрепили раздел, проект корпуса, узла. Мне выпало проанализировать проект коробки перемены передач, маршрутные циклы обработки деталей. Предстояло детально представить, что за оборудование планируется применить и доложить о его целесообразности Виктору Николаевичу.

«Экзамен» принимал Поляков до половины второго ночи. Не всем удалось защититься. Но мои ответы первого гендиректора удовлетворили.

В результате в составе технической делегации ВАЗа сформировали группу специалистов МСП для командирования в Италию – 5 июля выехали в Турин. Задача – максимально изучить опыт ФИАТа.

На заводе в Мирафиори увидели производство, аккумулировавшее достижения мирового автостроения. Современное оборудование, оснастка, инструмент, эффективные контрольные средства и организация взаимодействия служб. Поразила высокая производительность оборудования, систем наладок, конструкция приспособлений, уровень пассивного и активного контроля, организация рабочего места на каждой операции, система охлаждения и удаления стружки.

Итальянцы составили всестороннюю программу: с коллегами подробно изучали производство, чтобы полученные знания применить в реализации нашего проекта. Понимали, насколько мы отстали технологически и убеждались: строительство ВАЗа – шанс поднять отечественное автомобилестроение и осуществить массовое производство легковых машин. Понимали ответственность: за изучением опыта ФИАТа следовал выбор и контрактация оборудования – права на ошибку не было.

После обучения в Турине осталась группа под руководством Фаршатова: Обловацкий, Николаев, Пронин, Миклюков, Киселев, Гречухин, Никольский, Скринский, я.

Подготовленные ФИАТом техзадания на оборудование с обозначением трёх поставщиков-конкурентов оперативно передали фирмам и сразу последовали предложения. Для анализа, конъюнктуры цен и подписания контрактов делегировало лучших сотрудников ВО «Автопромимпорт». Техническую часть контракта подписывали наши специалисты. Закупалось оборудование на 436 млн долларов, львиная доля – на 226 млн – для МСП.

Желающих стать поставщиками ВАЗа было много. Надо было выбирать. На первое место выдвигалась производительность и качество, но для «Автопромимпорта» важна была и цена.

Как совместить технический уровень и стоимость станка? Переговоры с фирмами-конкурентами были трудными, первый контракт долго не могли заключить. Вся тяжесть преодоления технических сложностей легла на руководившего делегацией в Турине технического директора ВАЗа Евгения Башинджагяна. Он не допускал отступлений от проекта, в каждом решении добивался высокого технического уровня и учил этому нас.

К началу контрактации Евгений Артёмович предложил наряду с согласованными техусловиями на поставку оборудования, разработанными ФИАТом, создать дополнительные условия с повышенными требованиями к комплектности и методам испытаний при приёмке оборудования. Подготовили документ из 19 пунктов. С учётом его мне поручили отработать первый типовой контракт. Последний заключили с фирмой «Чимат» на вилки переключения коробки передач, и его основные положения позже учитывали при оформлении других контрактов. Дело сдвинулось. Однако продвигалась контрактация с огромным трудом: все боялись ошибиться. Контроль расходования средств был жёстким, на уровне закупочной комиссии и руководителей министерств.

Когда пришло время принимать закупки, меня направили на фирму «Хюллер». (Фирмы Германии поставляли МСП более 50% оборудования.) Нельзя было допустить отклонений от техусловий: проверяли комплектность, определяли состав запчастей, инструмента, документацию.

Оборудование испытывали на холостом ходу и под нагрузкой, проверяли точность обработки с использованием 75% поля допуска по чертежу. По замечаниям приёмки фирма в течение трёх месяцев доводила инструмент и оснастку, чтобы обеспечить точность обработки. Отгружали линии только после подписи приёмщика.

Работающая линия – чудо, годная деталь – успех

– С какими вехами было связано становление МСП? Как готовили его материально-техническую базу, запускали производство, формировали коллектив?

– В августе 1968 года отозвали с приёмки оборудования в Германии – назначили и. о. заместителя управляющего МСП. Начался этап обеспечения технологии строительно-монтажными работами. Строились корпуса. Нужны были исходные данные оборудования для проектирования «нулевого» цикла: тоннелей, каналов, фундаментов. Требовалось разместить оборудование на заводах Минстанкопрома и других министерств.

По распоряжению Фаршатова в производстве создали единый технический центр, объединивший около 100 инженеров разных специальностей. Меня назначили его руководителем. Техцентр делился на группы: первая помогала строителям, вторая следила за размещением оборудования на заводах, третья курировала его монтаж Минмонтажспецстроем, четвёртая занималась техдокументацией, поступавшей из Турина и от поставщиков оборудования.

Техцентр осуществлял технологическое обеспечение строительства (от выдачи строительно-монтажной документации до размещения конвейерных систем) и координировал работы по освоению проекта, гарантируя своевременную подготовку производства.

При переходе к пуско-наладке оборудования в корпусах создали малые техцентры, которые сыграли положительную роль в ускоренном начале производства. И одновременно стали школой мастерам, начальникам участков, цехов и специалистам. Отмечу, что опыт техцентров МСП применяло и в дальнейшем: при освоении «Нивы» в корпусе 062, ВАЗ-2105 и ВАЗ-2108, при строительстве корпусов 01\25, 15.

Каждую субботу на совещании у Полякова я докладывал о выполнении работ и предлагал, как ускорить создание МСП. Стимулом стало появление оргпроекта, штатного расписания, из которого стало известно, кто возглавит цех, отдел, участок.

Всем не терпелось начать монтаж оборудования. В цехе «Мотор» только положили на небольшой участок шашку, как отгородили площадь и смонтировали первую автоматическую линию по обработке корпуса подшипника распредвала. Её запустили наши наладчики, обучавшиеся в Турине и уже там проводившие наладку станков. Эта первая работающая линия была чудом.

Но предстояла ещё огромная работа совместно с шефами от фирмпоставщиков оборудования. Меня назначили начальником отдела анализа эффективности средств производства. От техцентра стали отпочковываться группы и формироваться отделы: методов обработки, анализа инструмента и другие. Оборудование хлынуло в цеха устрашающим потоком: нужно было смонтировать, запустить и опробовать изготовление всех деталей на сотнях автоматических линий, тысячах единиц оборудования. Наладчики, ремонтники трудились самозабвенно. Каждая годная деталь была маленьким успехом.

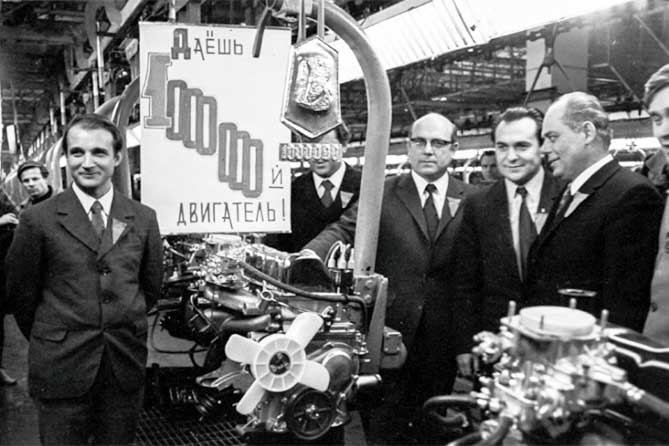

19 апреля 1970 года на главном конвейере собрали первые автомобили. А 30 июля МСП изготовило первый двигатель полностью из своих деталей, включая блок. Это было праздником, победой с точки зрения сроков: менее года осваивали производство мотора, и он оказался удачным. На следующий день в цех пришёл Поляков: вместе со сборщиками и наладчиками радовался успеху.

Затем запустили производство коробки передач, заднего моста, в целом первой очереди, второй, третьей. Начать выпуск узлов в кратчайшие сроки в решающей степени позволили кадры.

Фаршатов распорядился формировать костяк коллектива из образованной молодёжи, лично участвовал в приёме сотрудников. Они быстро осваивали сложную технику, современное производство – появлялся работоспособный, высококвалифицированный коллектив. Много рабочих, наладчиков, ремонтников стажировались на ФИАТе. Обучение проходило при приёмке оборудования на фирмах, при монтаже и пуско-наладке на ВАЗе. Окончательная приёмка не подтверждалась без обучения шеф-монтажниками наладчиков и ремонтников, закрепленных за станками.

К началу выпуска двигателей и других деталей МСП по уровню технологии, оснащённости, квалификации персонала и принципам организации труда соответствовало передовым производствам автозаводов мира, а по уровню автоматизации технологических поточных линий превосходило европейские предприятия. Эффективность МСП обеспечила рекордные показатели изготовления узлов на одного рабочего в год.

Автомобиль №1 и его «сердце»

– Насколько отчетливо во время подготовки МСП виделся автомобиль No1? Как к его производству готовился коллектив?

– Запуск автомобиля No1 виделся всё отчетливее по мере достижения высоких результатов в освоении производства узлов механики, в первую очередь двигателя, затраты на оборудование для изготовления которого составляли 50% стоимости оснащения МСП.

Полная уверенность в достижении намеченных сроков производства «единички» появилась после ускорения темпов строительно-монтажных работ последней трети главного корпуса и первых результатов выпуска коробки передач, заднего моста и других узлов.

– Для ВАЗ-2101 советские конструкторы создали совершенно иной двигатель, чем у ФИАТ-124. В производство его запускали без длительной доработки, с этим был связан один из самых больших рисков. Как МСП осваивало выпуск нового мотора?

– Повествовать, что советские конструкторы создали совершенно иной двигатель, чем у ФИАТ-124, неверно. В техпроекте ФИАТ предлагал мотор, перспективы развития которого были исчерпаны. Также было известно, что фирма создаёт новый двигатель с верхним расположением распределительного вала, изготавливает экспериментальные образцы и проводит испытания. Евгений Башинджагян и главный конструктор Владимир Соловьёв потребовали включения в состав автомобиля двигателя с верхним расположением распредвала. После сложных, многократных переговоров ФИАТ согласился.

Решение действительно было связано с большим риском, но для обеих сторон. С началом производства некоторые риски подтвердились, однако были преодолены. Новый мотор получил увеличенное межцентровое расстояние цилиндров, что в будущем позволило неоднократно наращивать его литраж. За счёт уменьшения хода поршня стал более приёмистым. Объём выпуска двигателя достигал 720 000 в год.

– Вы были участником и руководителем подготовки и освоения мощностей для изготовления всех силовых агрегатов автомобилей АВТОВАЗа. Как менялось «сердце» LADA?

– На стадии техпроекта удачно спроектировали двигатель заднеприводного автомобиля. Заложенные в нём возможности позволили развить широкий модельный ряд по мощностным характеристикам, последовательно достичь норм токсичности и расхода топлива Евро 2, 3, 4, конструкция – применить систему впрыска топлива и сохранить производство заднеприводных двигателей до настоящего времени, для 4х4.

Важнейшее, со времен создания ВАЗа, изменение «сердца» LADA произошло на спроектированных совместно с «Порше» переднеприводных автомобилях. Повторилась история, когда по условиям контракта фирма предлагала устаревший двигатель с вертикальным расположением клапанов. Вазовцы настаивали на разработке перспективного, с наклонными клапанами и клиновидной камерой сгорания. Добились такого решения и на долгие годы обеспечили развитие модельного ряда переднеприводных двигателей, разработку на его основе 16-клапанного двигателя – одного из лучших в истории завода.

– 18 апреля 1970 года конвейер ожил. Первые шесть автомобилей ВАЗ рождались немногим менее суток. Каким вы запомнили этот день?

– Начало в каждом деле – самое трудное. И 19 апреля 1970 года стал счастливым историческим днём, когда вся вазовская семья, включая механиков, радовалась и восторгалась: пройдена часть сложного пути. Это имело большое психологическое значение для участников эпопеи создания ВАЗа. Для коллектива МСП это был ещё и сигнал к более активным монтажным, пусконаладочным работам, к максимально скорому обеспечению конвейера своими двигателями и узлами. Вместе с тем радость успеха не выходила за пределы коллектива: преодолён лишь участок пути. Все были погружены в ежесуточную работу по созданию завода.

– Как после старта серийного производства МСП работало над локализацией и качеством?

– Напомню, на этапе создания техпроекта завода в конструкцию автомобиля внесли значительные изменения. Изменили и проекты деталей, узлов. И на старте производства, несмотря на тщательную оценку, контроль приобретаемого «продукта» – ФИАТ-124, – выявились замечания к качеству и ходимости отдельных деталей и узлов.

В МСП по каждому недочёту сформировали комплексные бригады, работу которых я, как главный инженер производства, возглавил. Одновременно руководил бригадой, занимавшейся решением, пожалуй, одной их сложнейших проблем – износ распредвала.

В тот момент проявились риски по ускоренному освоению двигателя с верхним расположением. После длительных исследований и испытаний, в том числе с участием итальянских специалистов, применили технологию упрочнения кулачков распредвала методом поверхностного переплава: обеспечили ходимость двигателя более 125 000 км без замены. И так – до полного устранения дефекта – работала каждая бригада.

В дальнейшем высокую, сверхпроектную ходимость вазовских двигателей достигли путём успешного освоения производства поршневых колец в объеме 20 млн штук в год фирмы «Рикен» (Япония). Для этого в МСП специально построили корпус №18.

На ранней стадии производства также пришлось оперативно менять шаровые опоры на конструкцию опор с тефлоном, решать вопросы ходимости рычагов распредвала, крестовин кардана, редуктора заднего моста, подвески и принимать много других мер, в итоге позволивших обеспечить экспорт автомобилей.

Драйвер промышленности

– В 1994 году вы стали директором по техническому развитию АВТОВАЗа, а в 2001-м возглавили научнотехнический центр. Какие достижения того периода карьеры назвали бы наиболее значимыми?

– Наиболее значимым достижением тогда стало освоение производства ВАЗ-2110 в объеме 230 000 автомобилей в год.

В начале 90-х на ВАЗе сложилось тяжелое финансовое положение. Преобразования в стране привели к резкому ухудшению работы завода. Рвались связи с поставщиками комплектующих, упал объём выпуска автомобилей. Централизованное финансирование проекта ВАЗ-2110 через госкредит прекратилось. Часть необходимых средств на оборудование и строительно-монтажные работы была потрачена, а оставшиеся работы по проекту заморожены. Ситуацию усугубляло то, что весомая доля оборудования, размещенная по госкредиту, начала поступать на завод. Таким образом, огромные потраченные средства были омертвлены, завершить размещение оборудования, достроить корпуса и подготовить новые площади, было невозможно.

В таких условиях в 1994 году меня переводят директором по техническому развитию АВТОВАЗа с включением в состав дирекции НТЦ. Задача – переработать первоначальный проект и добиться старта производства семейства ВАЗ-2110.

Большой перерыв между освоением «восьмёрки» и «десятки» не мог не сказаться. Требовалась новая система организации взаимодействия технических подразделений, привлечение потенциала основных производств. Необходимо было сформировать команды конструкторов, технологов, производственников; разместить вместе технологов и конструкторов.

К работе привлекли опытных инженеров: Мелешихина, Соловьёва, Гарченко, Баранова, Буянкина. Начался анализ загрузки действующих мощностей: стремились свести к минимуму количество неразмещённого оборудования. Предложили монтировать новое не только на строящихся площадях, но и в действующем производстве, где можно было совместить обработку типовых деталей. Вывели корпус пластмасс из СКП в самостоятельное производство. В конце концов, удешевили проект «десятки» за счёт мобилизации внутренних резервов, мощностей и в сжатые сроки наладили производство новой модели, которая позволила заводу преодолеть экономические и финансовые трудности.

Большими достижениями того периода стали освоение 16-клапанного двигателя, оснащение системами впрыска всего модельного ряда моторов, организация в НТЦ лабораторий и всех видов испытаний, переход на компьютерное проектирование, создание семейства ВАЗ-2123, реализация в конструкции LADA Kalina самых последних норм пассивной безопасности. В те «спрессованные» для НТЦ десять лет произошла эволюция: вырос уровень квалификации конструкторских, технологических, испытательных служб и всего персонала.

– Вы работали в автомобилестроении более 40 лет. Что привнесли бы из своего опыта на современное предприятие?

– Для повышения эффективности производства необходимо расширение связей с западными фирмами, непрерывное изучение их опыта. Это подтверждает успешное сотрудничество с ФИАТом и «Порше», позволившее Волжскому автозаводу обеспечить ритмичное освоение проектных мощностей с высокой окупаемостью затрат.

Необходимо предусматривать в бюджете достаточные средства для обучения персонала. Вовлекать его в постоянное улучшение качества и эффективности работ. И в понятие качества должна входить культура производства.

При организации новых производств важно с опережением комплектовать конструкторские, технологические, испытательные подразделения. При запуске новых автомобилей – скрупулёзная разработка проектов с целью исключения дефектов, и при этом соблюдение соизмеримости уровня конструкторских разработок с себестоимостью. Ещё в момент подготовки производства связь и координация работ с поставщиками комплектующих изделий и материалов должна быть тесной. И, конечно, нужно максимально использовать собственный научно-технический и производственный потенциал.

– Николай Максимович, есть удовлетворённость тем, что большую часть жизни отдали легковому автомобилестроению, тем, что удалось сделать в отрасли?

– Есть удовлетворенность результатами работы на Волжском автозаводе. Мне посчастливилось быть участником и исполнителем всех этапов создания и непрерывного развития предприятия, освоения огромного модельного ряда автомобилей. Рад, что учился у выдающихся личностей – Полякова, Башинджагяна, Фаршатова, что общался с огромным количеством талантливых людей. С уважением вспоминаю всех, с кем совместно работал на достижение успеха и высокого имиджа МСП, АВТОВАЗа.

– По-вашему, ВАЗ-2101 повлиял на отечественную промышленность?

– Запуск производства ВАЗ-2101 был достигнут при строительстве и модернизации сотен предприятий станко-инструментальной, нефтехимической, металлургической и других отраслей. Заводам-поставщикам помогали в реконструкции и в приобретении оборудования. Освоение комплектующих и материалов вели по жёстким, передовым на то время техтребованиям ФИАТа. В целом, работа по освоению ВАЗ-2101 дала мощный толчок развитию отечественной промышленности и исключила большие валютные затраты на импортные закупки.

Газета «ВА-Волжский Автостроитель», № 20 (41), 4 декабря 2019 года